YOUR INNOVATIVE SOLUTION PARTNER

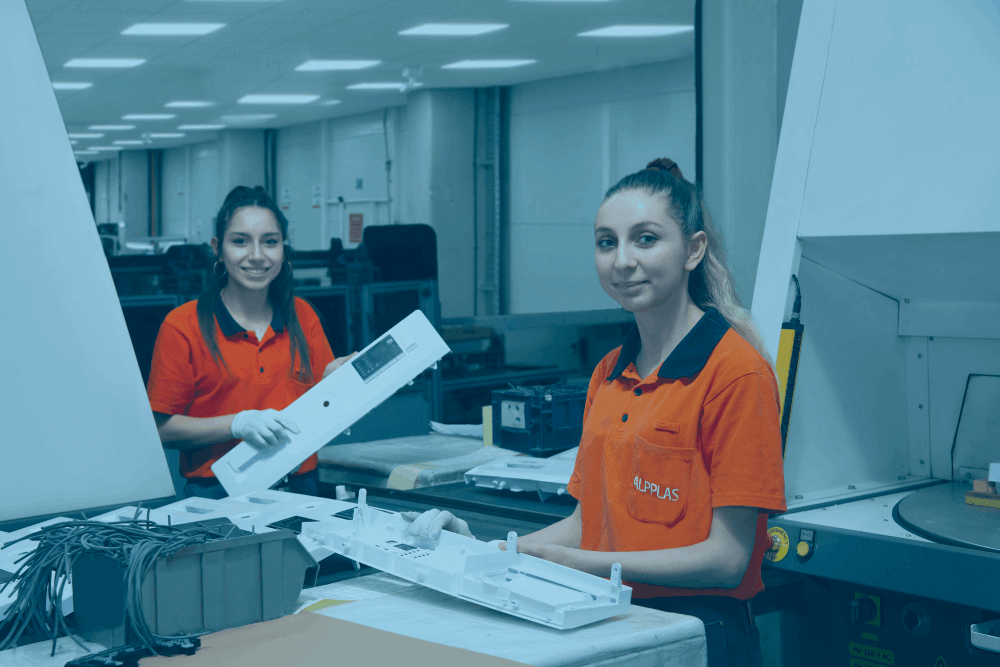

Müşterilerimize inovatif çözümler sunan elektronik üretim tedarikçisiyiz.

Teknoloji ve Prosesler

Dream big. With us. And join our team.

Apply Now >Sizin için ne üretebiliriz?

Alpplas tek marka ile uçtan uca endüstriyel çözümler sunuyor. Planlama, geliştirme, fiyatlandırma, prototip, seri üretim...

Teknoloji ve Prosesler

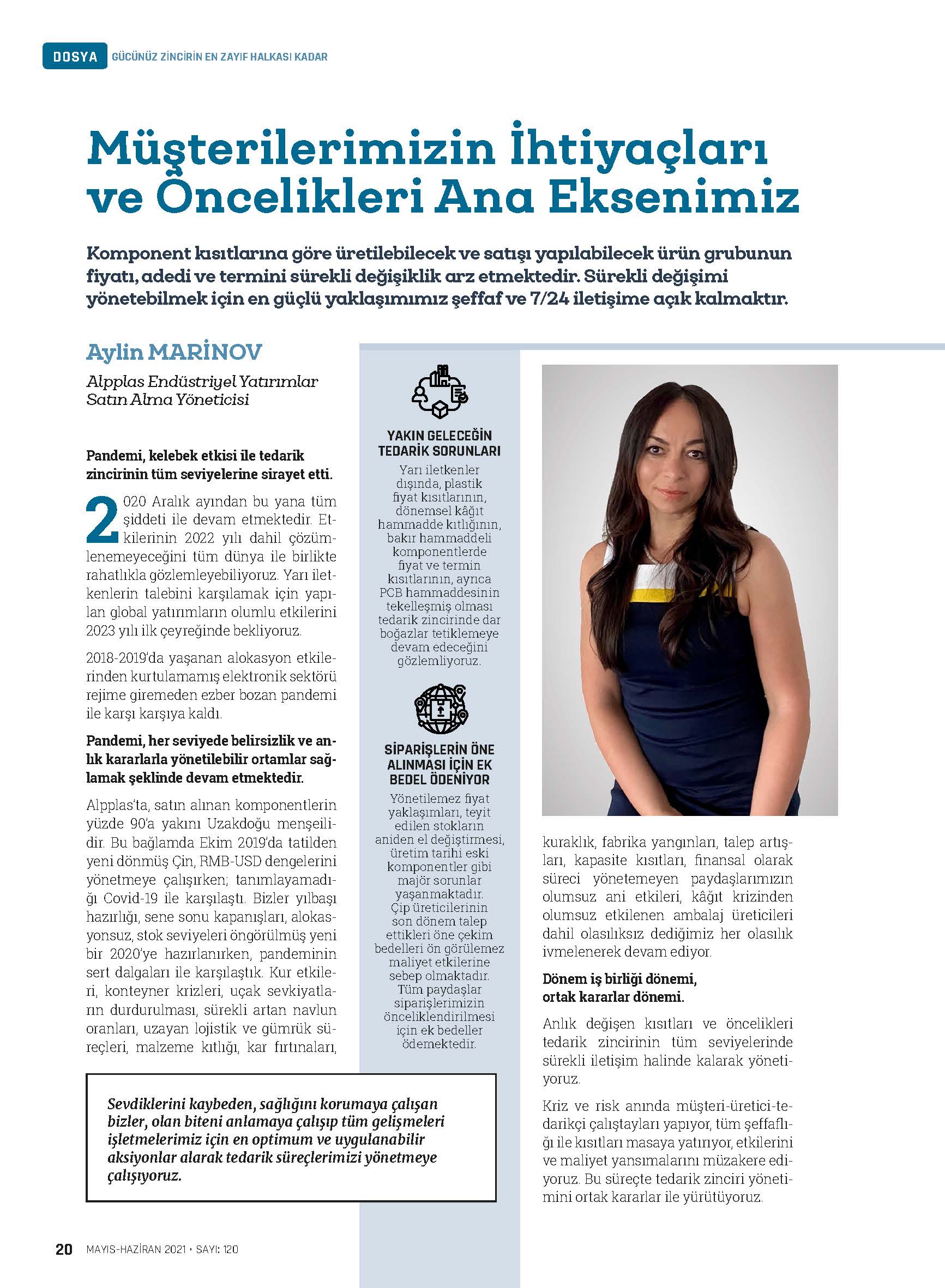

Basında Biz

Bütün MakalelerHaberler

Alpplas, Türkiye’nin En Yüksek AR-GE Harcaması Yapan Şirketleri Listesinde Yine Yerini Aldı

Turkishtime’ın her yıl hazırladığı Ar-Ge 250 Araştırması’nda bu yıl da yerimizi aldık.Yenilikçi yaklaşımımız ve güçlü mühendislik altyapımızla uzun yıllardır listede bulunmaktan gurur duyuyoruz.Bunun yanı sıra, 2024 Ar-Ge Merkezinde Alınan Ulusal Patent Sayısına Göre İlk 50 listesinde de 16. sırada yer alarak, Ar-Ge ekibimizin yaratıcılığını ve üretkenliğini bir kez daha kanıtladık.

Türkiye'nin En Büyük Sanayi Kuruluşları Arasında Yer Almaktan Gurur Duyuyoruz!

İSO 2024 – Türkiye’nin İkinci 500 Büyük Sanayi Kuruluşu Listesi’nde Üst Üste 6. Kez Yer Aldık!İstanbul Sanayi Odası’nın 2024 yılı verilerine göre hazırladığı listede bir kez daha yer almanın gururunu yaşıyoruz.Yaratılan istihdam, sağlanan yüksek katma değer ve ülke ekonomisine yapılan katkı, bizim için sadece bir hedef değil, aynı zamanda en büyük motivasyon kaynağı.

Verimlilikte Yeni Bir Başarı: 10. Verimlilik Proje Ödülleri'nden İkincilikle Döndük

Alpplas olarak, Sanayi ve Teknoloji Bakanlığı tarafından düzenlenen Verimlilik Proje Ödülleri’nde “Robot Entegrasyonlu Test Otomasyon Sistemi ile Verimlilik Artışı” projemizle Dijital Dönüşüm kategorisinde ikincilik ödülüne layık görüldük! Bu projeyle insan hatasını azaltan, kalite kontrolü hızlandıran ve izlenebilirliği artıran bir sistem geliştirerek dijitalleşmenin verimliliğe etkisini somut şekilde ortaya koyduk. Bu, Alpplas’ın Verimlilik Proje Ödülleri’nden aldığı 4. ödül oldu.